Já imaginou como um pó cinza se torna prédios enormes? A criação do cimento é incrível. Começa nas profundezas da terra e acaba nas construções das nossas cidades.

O cimento é vital para a construção civil. Ele passa por várias etapas antes de chegar até você. Do calcário das minas ao produto final, cada fase é importante.

A produção de cimento usa tecnologia avançada e conhecimento especializado. O processo é controlado com cuidado. Isso garante que o cimento atenda às exigências da engenharia moderna.

Vamos explorar essa incrível transformação. Veremos como o cimento que usamos todos os dias é feito.

1. Cimento

O cimento é vital na construção civil, atuando como aglomerante hidráulico. O cimento Portland se destaca como o tipo mais comum. Sua produção envolve misturar clínquer, gesso e outras adições.

Existem onze tipos de cimento Portland, cada um com características únicas. O CP I é o mais básico. O CP II-E contém escória granulada, ideal para estruturas com desprendimento de calor moderado.

O CP III, com alta adição de escória, é ótimo para obras grandes. O CP II-F e o CP IV são outras variações importantes. O CP V-ARI tem alta resistência inicial, perfeito para desforma rápida.

A Votorantim Cimentos lidera o mercado com a maior linha de produtos. O cimento é o segundo material mais usado pela humanidade. Só perde para a água em termos de consumo.

Entender os diferentes tipos de cimento é crucial na construção civil. Cada tipo tem aplicações específicas que afetam o resultado final da obra.

2. Matérias-primas utilizadas na produção do cimento

O cimento é feito de uma mistura cuidadosa de matérias-primas. O calcário é o principal componente, formando até 95% do clínquer. A argila compõe até 20% desse material essencial.

As principais matérias-primas para o cimento incluem:

- Calcário: extraído de minas a céu aberto ou subterrâneas

- Argila: contribui para as propriedades aglomerantes

- Gipsita: adicionada na forma de gesso, geralmente menos de 3% da massa total

- Escória de alto-forno: aumenta a resistência a compostos sulfonados

- Materiais pozolânicos: reduzem custos e melhoram propriedades específicas

A qualidade das matérias-primas é vital para o produto final. O moinho de cru mói calcário, argila e aditivos juntos. Isso garante a granulometria e umidade ideais para um cimento de alta qualidade.

A mistura precisa desses componentes cria diferentes tipos de cimento. Cada tipo tem propriedades únicas para atender às necessidades da construção civil. O controle rigoroso da composição garante resistência e durabilidade ao cimento.

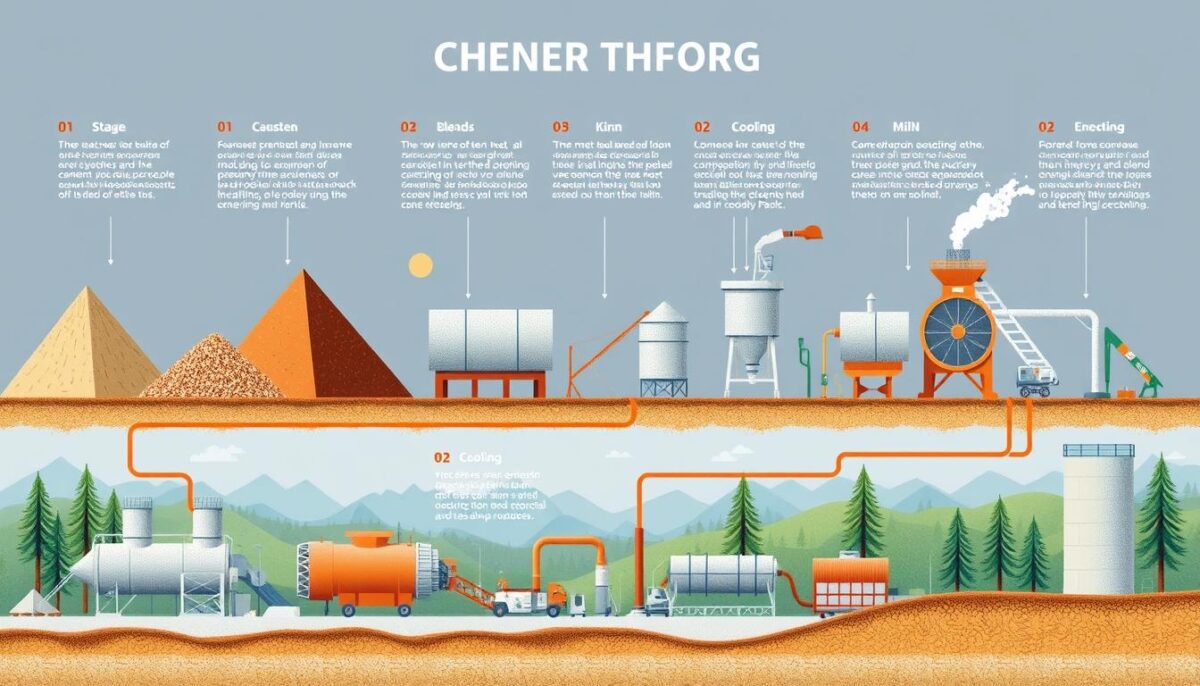

3. Etapas do processo de fabricação do cimento

A produção de cimento começa com a extração de calcário e argila. Essas rochas são britadas e analisadas no laboratório. Isso garante a composição ideal para o processo.

Em seguida, ocorre a moagem e homogeneização das matérias-primas. Argila e aditivos são misturados, formando a farinha crua. Essa mistura contém grãos muito finos, importantes para a produção.

A clinquerização é uma fase crucial na fabricação do cimento. A farinha crua vai para fornos rotativos a 1.450°C. Esse calor transforma a mistura em clínquer.

Depois, o clínquer é resfriado a menos de 200°C. Esse processo não emite poluentes. O clínquer resfriado é moído com gesso e outros materiais.

Por fim, o cimento é armazenado em silos. Pode ser vendido a granel ou ensacado. Essas etapas garantem a qualidade do cimento Portland.

4. Produção do clínquer

O clínquer é essencial na fabricação do cimento. Ele é produzido em fornos rotativos a temperaturas de até 1450°C. Essa etapa transforma a farinha crua em grânulos cruciais para o cimento.

O forno rotativo é o coração desse processo. Nele, ocorrem reações químicas complexas. A tecnologia evoluiu para tornar a produção mais eficiente e ecológica.

A produção de clínquer emite muito CO2. Cada tonelada gera até 1000 kg de dióxido de carbono. No Brasil, essa fabricação causa 7,7% das emissões de CO2 por combustíveis fósseis.

A indústria busca soluções para esse problema. O coprocessamento reduz o uso de combustíveis fósseis. Materiais alternativos na formulação também ajudam a diminuir as emissões.

Sistemas avançados monitoram a qualidade do clínquer constantemente. Isso garante que o produto final atenda às especificações necessárias. Assim, o cimento produzido mantém alta qualidade.

5. Moagem do cimento

A moagem do cimento é essencial na sua fabricação. Nesta etapa, o clínquer vira pó fino no moinho. Adições são feitas para melhorar as propriedades finais do cimento.

O clínquer passa pelo moinho com gesso e outros materiais. As adições podem incluir:

- Escória de alto-forno

- Fíler calcário

- Materiais pozolânicos

Essas adições afetam o tempo de pega, resistência e durabilidade. A proporção varia conforme o tipo de cimento desejado.

A finura do cimento é definida nesta fase. Isso influencia seu desempenho e aplicações futuras. O moinho busca a granulometria ideal para um produto de qualidade.

O calcário representa 85% a 95% na fabricação do clínquer. No cimento final, o Silicato tricálcico varia de 18% a 66%.

O Silicato dicálcico, por sua vez, fica entre 11% e 53%. Esses componentes são cruciais para as características do cimento.

6. Armazenamento e transporte do cimento

O armazenamento correto do cimento é vital para sua qualidade. Guarde-o em local seco, coberto e longe de paredes úmidas. Comece a pilha a 30 cm do chão, usando estrados de madeira.

Limite as pilhas a 10 sacos para evitar compressão. Mantenha 10 cm das paredes e 50 cm do teto ao empilhar. O prazo de validade é geralmente 90 dias após a fabricação.

A distribuição de cimento usa vários métodos de transporte. Manuseie com cuidado, sem jogar ou arrastar os sacos. Uma logística eficiente atende produtores de concreto, fabricantes e empreiteiros.

- Use primeiro o cimento estocado há mais tempo

- Evite temperaturas abaixo de 12ºC no armazenamento

- Verifique se há variação de peso superior a 2% dos 50 kg líquidos

A distribuição eficaz considera o tipo de cimento e seu uso. O CP V-ARI, por exemplo, não serve para emboço ou reboco. Uma boa logística garante que o cimento chegue em ótimas condições.

7. Impactos ambientais da produção de cimento

A produção de cimento é vital para a construção, mas seu impacto ambiental preocupa. As emissões de CO2 da indústria cimenteira representam 7% do total global de origem humana. Para cada tonelada de clínquer produzida, uma tonelada de CO2 é liberada.

A sustentabilidade na produção de cimento é um desafio urgente. A indústria consome muita água e energia. O processo de clinquerização causa 54% das emissões do setor.

Os efeitos vão além do aquecimento global. Comunidades próximas às fábricas sofrem com problemas respiratórios devido à poluição. Isso levou à criação de leis ambientais no Brasil.

A indústria busca alternativas para reduzir seu impacto. Desenvolver substitutos para o clínquer e usar materiais cimentícios alternativos são estratégias promissoras. Práticas sustentáveis são essenciais para equilibrar a demanda por cimento com a proteção ambiental.